製造業における労働災害の発生“頻度”に関する検証

2023/8/14

目次

- はじめに

- 製造業における労働災害発生“頻度”

- 労働災害の“型”による傾向の違い

- 年齢によるに傾向の違い

- 労働災害リスクへの対応 ‐ リスク変化への認識と“正しい作業の徹底”の重要性

- おわりに

製造業における労働災害の発生“頻度”に関する検証 - Tokio dR-EYEPDF

執筆コンサルタント

遠藤 和歌子

経営企画部 データ戦略室 主席研究員

専門分野:労働安全、機械安全 / 労働安全コンサルタント 機-第943号

はじめに

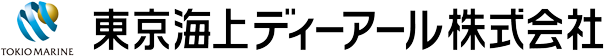

我が国における製造業の労働災害の発生件数は長年に渡り減少傾向を示しており、図1に示す通り、2022年は2004年対比で約3割減の水準となっている。しかしながら2010年以降についてはおおむね横ばい傾向にあり、顕著な増加は見られていない。

図1 製造業における死傷災害発生件数の推移(2005年~2022年)

厚生労働省「労働者死傷病報告」による死傷災害発生状況(平成16年~令和4年確定値)を基に東京海上ディーアール作成

※集計手法の変更に伴い2021年までは新型コロナ罹患者数を含む数値、2022年は新型コロナ罹患者数を含まない数値となっている

このような状況の一方、製造業の現場で安全管理を担う方と意見交換を行うと、「これまで発生していなかった労働災害が発生するようになった」といった、労働災害が“体感として”増えている旨のコメントを頂戴することがある。

本稿では、統計上で示される労働災害発生件数と、製造現場の肌感覚に生じる違いの背景を、発生“頻度”の面から検証した上で、製造現場での労働災害への実効性ある対策について解説する。

製造業における労働災害発生“頻度”

労働災害の発生頻度を、「労働時間あたり」および「事業所あたり」の観点で整理する。

(1)労働時間あたりの発生頻度

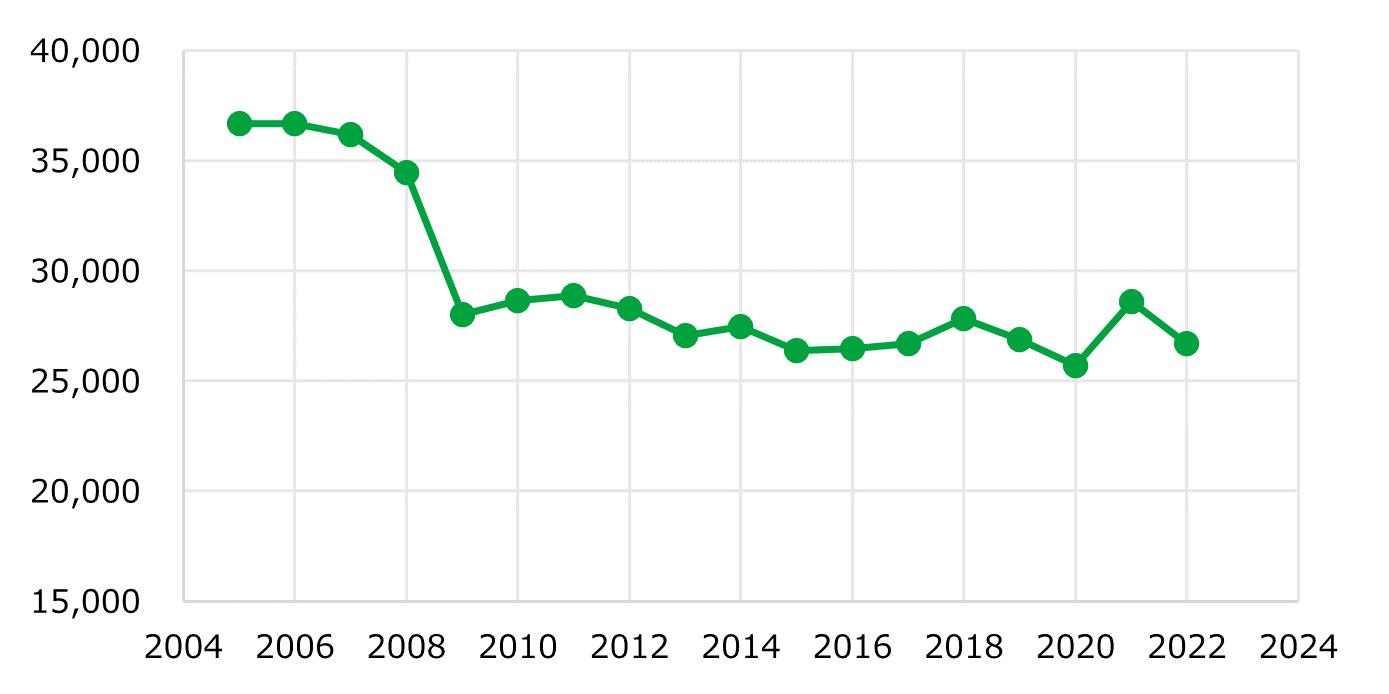

労働時間あたりの労働災害の発生頻度を示す指標として、「度数率」がある。

度数率は「100万延実労働時間当たりの労働災害による死傷者数」(休業1日以上)と定義されており、この数値が大きくなると、同じ時間分労働に従事した際に、労働災害が発生より多く発生したことを意味する。

図2は、図1と同じ期間(平成16年~令和3年)における、事業所規模100人以上における製造業の度数率推移である。製造業において、実労働時間の総量が減少している一方で、労働災害の発生が減少していないことで、発生頻度が上昇していることが確認出る。

図2 製造業における度数率の推移(2005年~2021年)

厚生労働省「労働者死傷病報告」による死傷災害発生状況(平成16年~令和3年確定値)を基に東京海上ディーアール作成

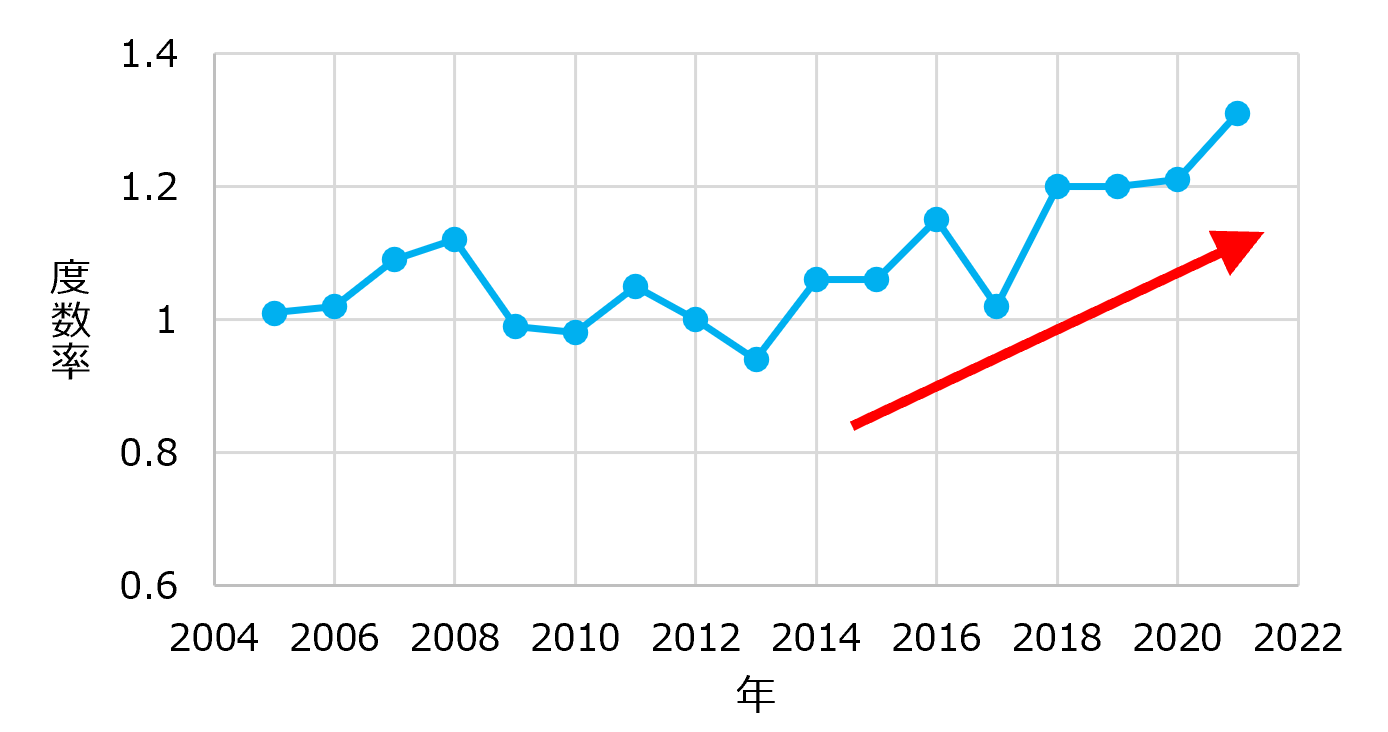

(2)事業所あたりの発生頻度

事業所における労働災害の発生頻度を示す指標として、労働災害発生件数を製造業の事業所数で除した値を用いる。調査先事業所の規模等が合致していないため正確な数値ではないものの、事業所あたりの発生件数の目安となるものである。

図3に示す通り、事業所あたりの発生件数は2009年以降増加傾向を示している。製造業の事業所数が減少している一方で、労働災害の発生が減少していないことで、事業所あたりの労働災害の発生頻度が上昇していることが確認出る。

図3 製造業における1事業所あたりの労働災害発生件数(2005年~2020年)

厚生労働省「労働者死傷病報告」による死傷災害発生状況(平成16年~令和2年確定値)および工業統計を基に東京海上ディーアール推計

労働災害の“型”による傾向の違い

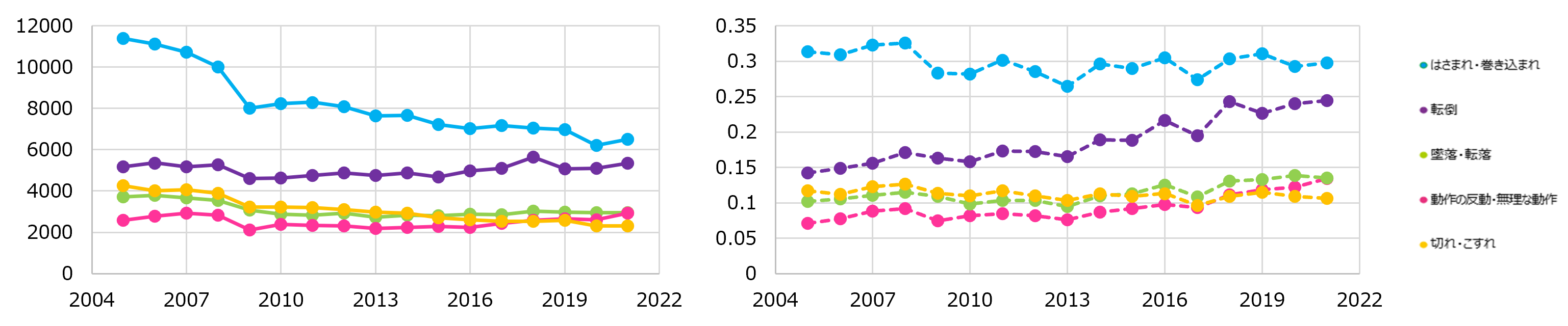

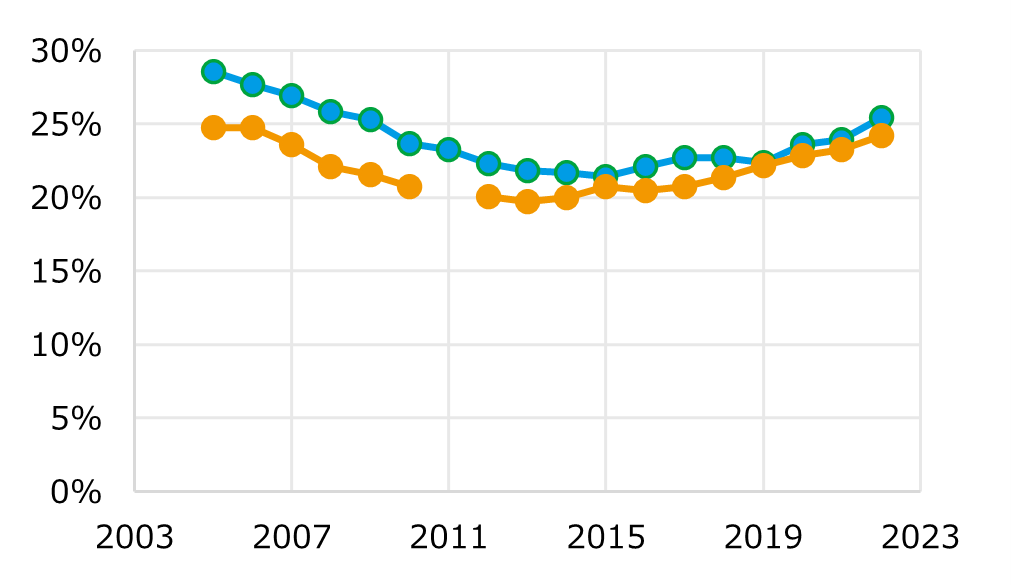

近年労働災害の発生件数の上位を占める「はさまれ・巻き込まれ(22.7%)」「転倒(18.6%)」「墜落・転落(10.3%)」「動作の反動・無理な動作(10.2%)」「切れ・こすれ(8.1%)」の5つについて、事故の型別の発生件数の推移を示したものが図4である。図5では、これら5つの事故の型について、労働災害発生件数の総数に占める割合の推移を東京海上ディーアールにて算出し、その割合を度数率に乗じることで事故の型別の度数率を推計した結果を示している。

「はさまれ・まきこまれ」は、発生件数が最も多く、件数としては減少傾向にあるものの、度数率は横ばいである。「墜落・転落」「切れ・こすれ」も、件数は減少している者の、度数率は横ばいから増加傾向である。

これらに対し、「転倒」「動作の反動・無理な動作」は発生件数が徐々に増加しており、度数率は発生件数以上に顕著な増加傾向がみられる。

| 図4 事故の型別労働災害発生件数(2005年~2021年) | 図5 事故の型別労度数率(2005年~2021年) | |

| 図4~5 厚生労働省「労働者死傷病報告」による死傷災害発生状況(平成16年~令和3年確定値)を基に東京海上ディーアール推計・作成 | ||

年齢によるに傾向の違い

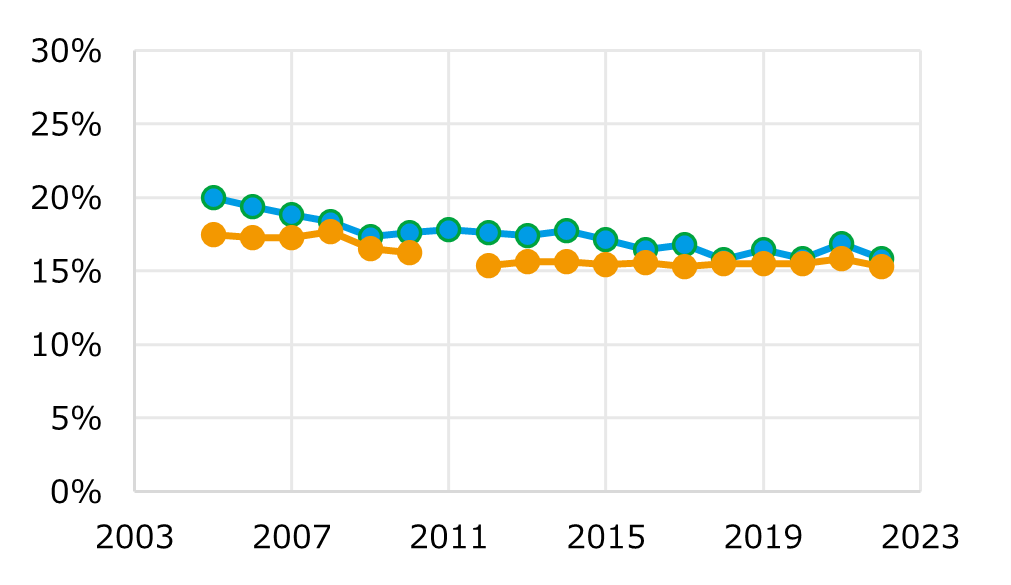

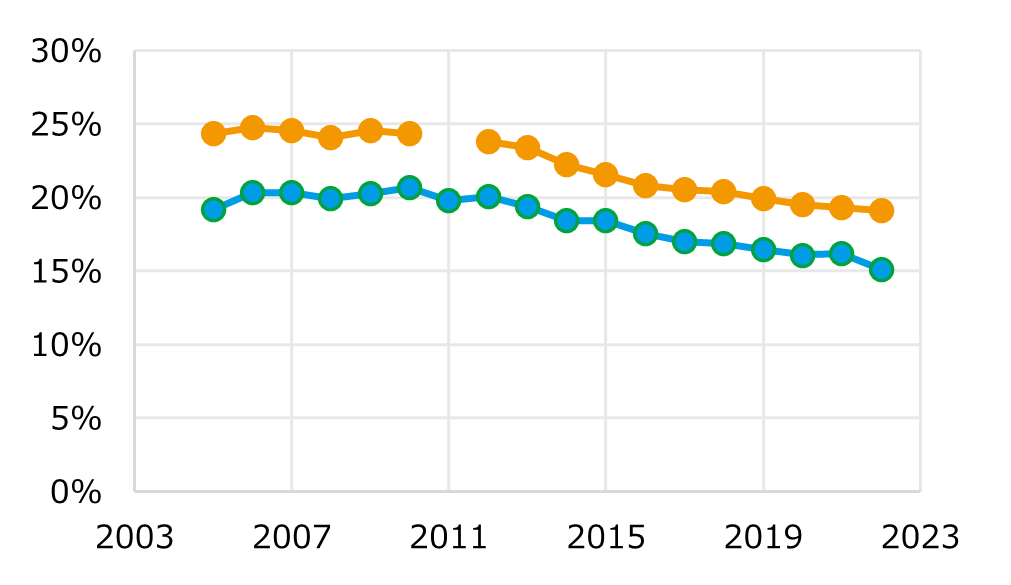

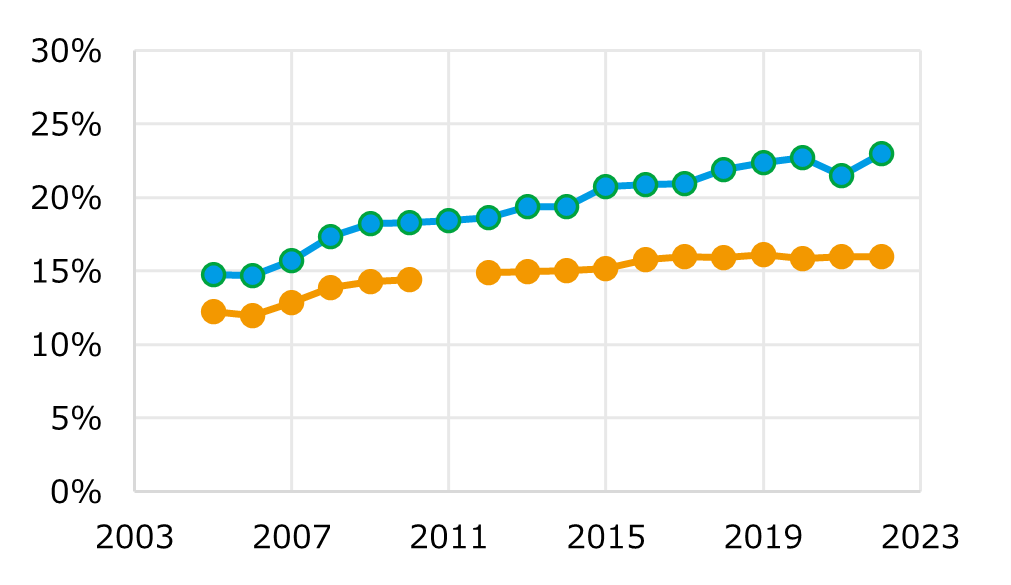

図6~図10は、年齢別に就業者数に占める割合と、労働災害の発生に占める割合の推移を示したものである。

29歳以下は就業者に占める割合と労働災害に占める割合の差が少ない。30歳~39歳、40歳~49歳は就業者に占める割合に比して労働災害に占める割合は少なく、他の年齢と比較し、労働災害を発生する頻度が相対的に低い年代であること言える。50歳~59歳は、2005年以降10年程度は労働災害に占める割合が就業者に占める割合より高く、労働災害が相対的に発生しゃすい年代であったが、近年はこの差の減少傾向がみられ、近年では発生頻度が特段高いということはない。

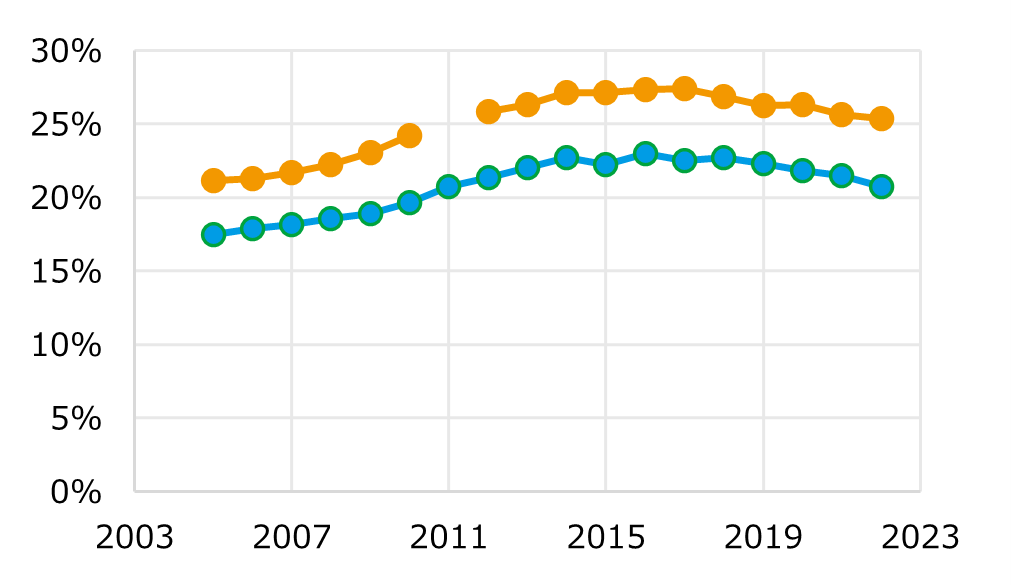

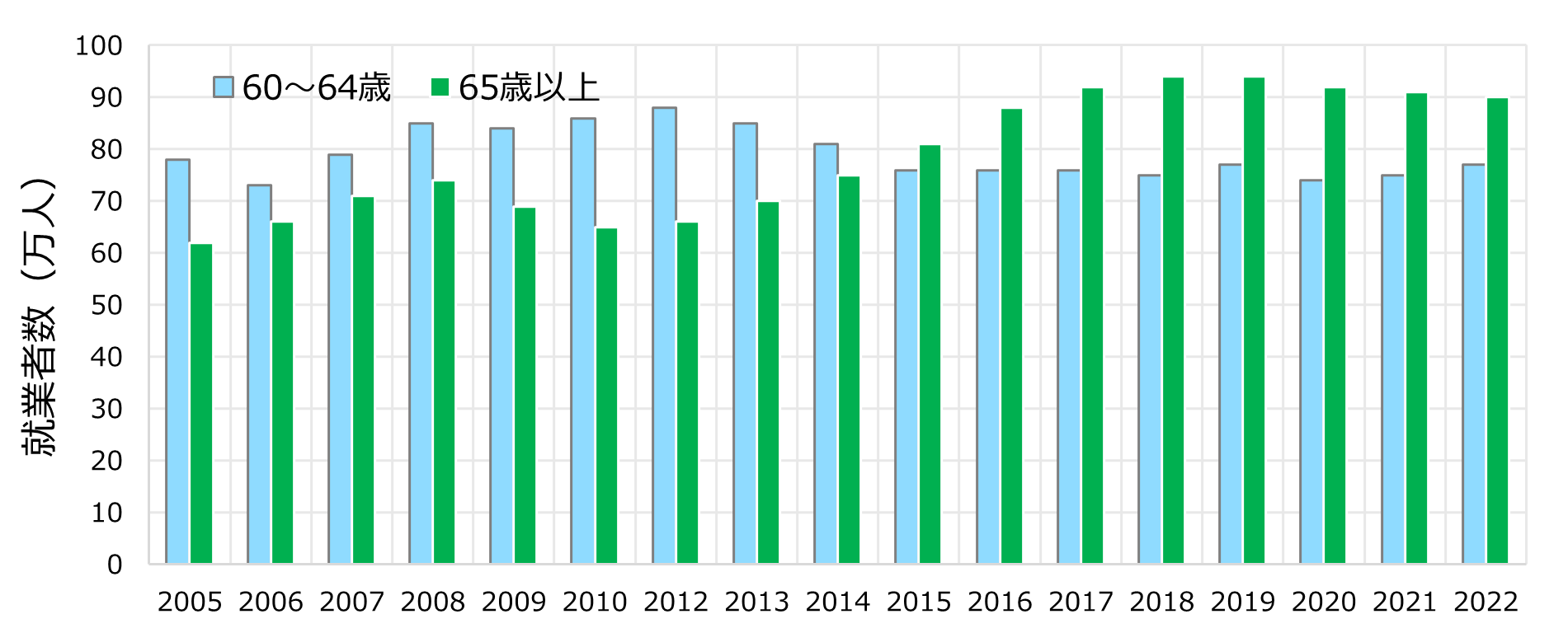

これらに対し、60歳以上については、労働災害に占める割合が、就業者に占める割合より高く、他の年代と比較し、労働災害が発生しやすく、その割合の差は拡大傾向にある。これまで以上に60代以上の労働者に労働災害が発生しやすくなっている背景としては、60代以上労働者の労働災害については、生産年齢人口の減少に伴い、これまでは50代以下の年齢層の労働者従事していた(相対的に危険な)作業に60代以上の労働者が従事するようになっていること、より年齢が高くなっても働き続ける労働者が増加しており(65歳以上の労働者が2015年以降60歳~64歳を超過 図11参照)から体力等の低下による影響が出やすくなっていることが推測される。

|

||

|

|

|

| 図6 ~29歳 | 図7 30~39歳 | 図8 40~49歳 |

|

|

| 図9 50~59歳 | 図10 60歳~ |

図6~図10 総務省労働力調査(平成16年~令和4年)および厚生労働省「労働者死傷病報告」による死傷災害発生状況(平成16年~令和4年確定値)を基に東京海上ディーアール作成

図11 製造業における60歳以上の就業者数(2005年~2021年)

総務省労働力調査(平成16年~令和4年)を基に東京海上ディーアール作成

労働災害リスクへの対応 ‐ リスク変化への認識と“正しい作業の徹底”の重要性

ここまで示してきたように、労働災害の発生頻度は労働時間あたり、事業所あたりでの頻度は増加傾向にある。リスクの大きさは「頻度」×「被害の大きさ」で示すことができることから、頻度の増加はリスクがより切迫しつつあることを意味する。

事故の型や年齢によって、頻度の変化の程度は異なり、リスクの大きさの変化の程度も異なる。特に「転倒」「動作の反動・無理な動作」に該当する労働災害や、60歳以上の労働者による労働災害は発生しやすくなっており、これらを想定したリスクへの対応がこれまで以上に重要である。

このようなリスクの変化に対して、“身体的負担が少ない作業への変更”に加えて、基礎的な対策ではあるが“正しい作業の徹底”が効果を発揮する場面は非常に多い。

60歳以上の労働者の労働災害への対策としては、注意喚起、体操等による体力時等の取組と並んで、作業手順を見直すことで災害を防ぐ取組が重要である。製造業においても、エイジフレンドリーな職場の実現のために作作業方法の改善に取り組みが進められている。

製造業に関連する具体的事例として「高年齢労働者の活躍促進のための安全衛生対策- 先進企業の取組事例集 -」 では、以下のような取り組みが紹介されている。

- 作業姿勢分析を行った上で、作業環境の高さ改善・広さ改善・置き場改善・作業方法改善等を実施

- 前かがみになり背伸びをして行っていた作業を、作業台に傾斜を持たせられるようにすることで作業姿勢を改善

- 油が床にこぼれることにより転倒が発生していたため、油こぼれを減らすことを目的として作業標準見直し

“身体的負担が少ない作業への変更”を行う作業改善は、60代以上の労働者が作業をしやすくなるのみならず、全ての作業者にとって作業負担が軽減するものにつながりやすく、取組みの効果は高い。作業見直しを行う際の改めて留意いただきたい。

また、改善後の作業についてはもちろんのこと、従来の作業手順についても、“正しい作業の徹底” が重要である。正しい作業手順を策定されていたとしても、それが実践されなければ労働災害のリスクを減らすことはできない。

「転倒」を一例として取り上げると、表1に示すように、不適切な方法で作業し転倒した災害事例や、禁止された経路を使用し転倒した事例も多数存在する。作業者が定められた正しい作業を行うことは、安全を実現するために非常に基礎的でありつつ重要かつ効果的である。

また、文書で定められた手順と実際の作業手順に乖離があることは、企業ガバナンスの観点からもリスクが高い。実際に作業手順の乖離というのは、発生しがちな事象ではあるが、製造業の皆様にはぜひ取り組んでいただきたい。

| 表1 転倒災害事例 (厚生労働省 労働災害(死亡・休業4日以上)データベースより東京海上ディーアール抽出) |

|

| 不適切な方法で作業し転倒した災害事例 | 禁止された経路を使用し転倒した事例 |

|

|

おわりに

労働災害の発生頻度は増加傾向にあり、改めて労働災害への対策の重要性は増している。

労働災害のリスクへの対応として、作業の見直しはもちろんのこと、作業者が正しい作業を行うことは重要であり、そのために、企業は正しい作業を周知し、作業の定着のための働きかけを行うことが求められる。作業者の目にとまりやすい・印象に残りやすい情報の提供方法など検討することが推奨される。近年、製造現場における動画の活用も進んでおり、e-learningと組み合わることで定着確認を行うことも効果的であろう。

本稿が製造業における安全への取組の一助となれば幸いである。

参考情報・サービスご案内

執筆コンサルタント

遠藤 和歌子

経営企画部 データ戦略室 主席研究員

専門分野:労働安全、機械安全 / 労働安全コンサルタント 機-第943号

動画マニュアル作成・配信クラウドサービス「miniつく動画」

|

|